在塑料制品行业,模具是生产的核心与灵魂。一个老生常谈的问题——【壳裂】,却始终如同幽灵般萦绕在许多大型塑料模具厂的上空,成为他们刻骨铭心的痛。这不仅是单一环节的失误,更是从材料选择到设计、加工、使用全链条的系统性挑战。

一、何谓“壳裂”?

“壳裂”,通常指注塑成型后,塑料制品表面或内部出现的细微裂纹、开裂或银纹现象。它可能在生产后立即显现,也可能在仓储、运输乃至终端使用中延迟爆发,导致产品良率骤降、客户投诉激增,甚至引发批次性召回,给企业带来巨大的经济损失和声誉风险。

二、模具材料:壳裂问题的第一道防线与潜在根源

模具材料的选择与处理,是攻克壳裂难题的基石,却也常常是问题滋生的起点。

1. 材料性能的严苛要求:

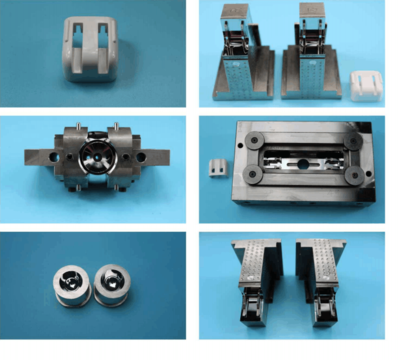

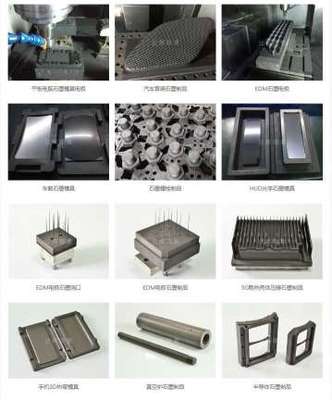

现代塑料制品复杂度高,模具需承受高温、高压、周期性疲劳及化学腐蚀。优质模具钢(如P20、H13、S136等)需具备高硬度、高耐磨性、良好的导热性、优异的抛光性能和稳定的热处理特性。若材料本身存在杂质、偏析、内部微裂纹或热处理不当导致的内应力,将成为壳裂的潜在“策源地”。模具型腔表面哪怕极其微小的缺陷,在高压熔体冲刷下都可能被“复制”到产品上,形成应力集中点,最终诱发开裂。

2. 材料与塑料的匹配性:

不同的塑料(如PP、ABS、PC、尼龙等)收缩率、流动性、腐蚀性各异。模具材料若与其不匹配,例如导热不均导致冷却速率差异过大,会使产品各部分收缩不一致,产生巨大的内应力。某些塑料(如PVC)加工时释放的腐蚀性气体会侵蚀模具钢,若材料抗腐蚀性不足,型腔表面逐渐粗糙,脱模阻力增大,也极易拉伤产品导致壳裂。

3. 材料加工与后续处理:

模具的加工工艺——如切削、电火花(EDM)加工、抛光——会在材料表面形成一定厚度的“变质层”。这层组织性能脆弱,若未通过后续精抛或应力消除处理(如低温回火),其自身裂纹或高应力状态会直接传递至塑件。模具使用中的磨损、磕碰产生的微小损伤,若维护不及时,也会成为壳裂的诱因。

三、超越材料:系统性的防治之道

根治壳裂,必须建立系统思维,将材料管理置于全流程管控中:

- 设计先行:产品与模具设计阶段就应充分考虑壁厚均匀性、圆角过渡、脱模斜度、浇口位置与冷却水路布局,从源头减少应力集中。

- 材料科学化管理:建立严格的模具钢材供应商评估与入库检验制度,采用超声波探伤等手段检测内部缺陷。依据产品需求科学选材,必要时采用镜面钢、抗腐蚀特种钢等高端材料。

- 工艺精细控制:优化注塑工艺参数(如温度、压力、速度、保压时间与冷却时间),确保塑料熔体填充平稳、冷却均匀。加强模具的日常保养与定期维护,及时修复表面损伤。

- 技术创新与应用:采用模具表面强化技术(如氮化、PVD涂层),提升耐磨、耐腐蚀性及脱模性能。运用模流分析(CAE)软件提前预测并优化填充和冷却过程,识别潜在缺陷。

###

“壳裂”之痛,痛在质量,痛在成本,更痛在对“中国制造”精益求精追求的考验。它警醒着每一位模具人:在制造业迈向高精尖的今天,任何一个细节的疏忽都可能让心血付诸东流。唯有从根源的材料科学出发,贯穿以系统性的工程管理和不懈的技术创新,才能将这“刻骨铭心的痛”转化为“坚不可摧的盾”,锻造出真正可靠、优质的塑料模具与产品。